LED越來越小,熱量越來越高,發燒怎么辦?導熱塑料給你答案

發布時間:2020/04/29 發布作者: 沈博

LED照明的發展

人一直是追求光明的。照明發展史是人類文明發展史的縮影,這是一部人類不斷的克服自然困難追尋光明的歷史。從最開始的收集雷火到用電照明,人類的照明手段不斷進化。1968年,LED光源推出標志著人類照明史上的又一次重大革命的開始。由于LED具有體積小、發光效率高、能耗低、亮度高、環保等優點,各國政府加大對LED研發的資金資助和相應政策支持。在過去十年中,LED技術得到了快速發展。目前LED已在廣告媒體視頻屏幕、汽車車燈、背光光源、標識與指示性照明、景觀照明、室內照明領域得到了廣泛應用。

LED照明散熱器

目前光電轉化效率最高的LED輸入功率中有20-30%的能量會轉變為有效照明,余下70~80%的電能均轉變成熱。如果不能將集中在微小尺寸的芯片內的熱量及時散逸出去,則會導致芯片溫度升高和應力分布不均勻。當LED的結點溫度超過器件能承受的最高溫度時,LED的光輸出特性將會永久性的衰減。所以LED照明中散熱問題一直困擾著LED工業的發展,各式各樣的散熱器成為LED芯片的標配。

一直以來散熱器多由鋁制備而成,但鋁制散熱器一直存在著一些缺陷,如重量大,后加工處理繁雜,加工過程污染,導電等。所以一直以來LED行業一直在尋求用新材料代替鋁制散熱器。近幾年導熱塑料的出現在一定程度上彌補了上訴缺點,從而逐步在散熱器領域展開深度應用。

導熱塑料

塑料自19世紀60年代出現以來,由于有著種類多,特性突出,質輕,價廉,易加工等優點,逐漸取代了木材、陶瓷、象牙、金屬等材料,越來越多的進入到人們的生產生活中。但受結構特性限制,塑料的熱導率普遍只有0.2W/(m·K)左右,所以一直以來塑料多用在絕熱領域,直到近年來隨著導熱塑料的涌現才開始在散熱領域有所突破。

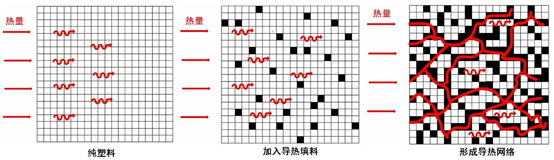

目前提高塑料導熱性能的途徑有兩種:一種是通過改變分子和鏈節結構,或者通過外力的作用改變分子和分子鏈的排列來獲得特殊物理結構,從而提高材料的導熱性能。這種方法成本高,方法復雜所以并不常用。第二種也是現今采用最廣泛的得到導熱塑料的方法是通過高導熱材料對聚合物進行填充,制備導熱填料/聚合物復合材料。

可以用作導熱填料的粒子包括:(1)金屬粉末填料;(2)金屬氧化物;(3)金屬氮化物;(4)無機非金屬。這類導熱粒子在填充到聚合物基體中,通過微粒與微粒間的接觸會形成一個三維網絡,熱量就可以沿著網絡快速傳遞。這一特性決定了填充型導熱塑料必須加入大量填料才能形成導熱網絡而顯示出良好的導熱性能,但與此同時,大量填料的加入也導致了導熱塑料的力學性能降低。所以目前填充型導熱塑料大量的研究工作聚焦于較少損失力學性能的情況下提升材料的熱導率,尋求力學性能和導熱性能的平衡。

許多國際知名公司如帝斯曼、塞拉尼斯、杜邦等都有其自己的復合導熱塑料系列,這些產品大多選用工程塑料和通用塑料為基材,如PA、LCP、PPS、PET、PBT、PEEK、ABS、PP等。國內的塑料改性企業在這一方面也有所涉獵,并不斷取得突破,如杭州本松新材擁有自主知識產權的的高導熱碳素材料在導熱性能、力學性能及成本上都領先于同類國外產品。

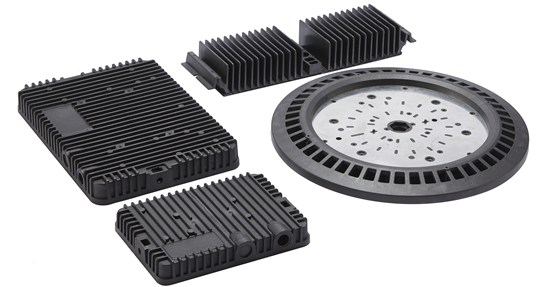

導熱塑料在LED照明散熱領域的應用

由導熱塑料制造的LED照明散熱器相比于傳統的鋁制散熱器有著以下優點:

(1)密度小

鋁的密度為2700kg/m3,而導熱塑料的密度大多小于2000 kg/m3 。這就意味著外形一樣的散熱器,導熱塑料散熱器重量更輕。而LED照明燈具的重量對其的運輸、安裝及跌落隱患都有很大的影響。顯然更輕的散熱器再各方面都更有優勢。

(2)提高設計自由度

鋁殼的主要生產方法是壓鑄或拉伸成型,在生產過程中無法進行較復雜形狀的加工。相對的塑料的流動性更好,可以設計出更復雜更薄的形狀。

(3)加工方便,效率更高

塑料導熱材料與其他塑料件一樣,可以一次成型,無需后加工,而且在注塑成型時,模具可設計為一出多,所以工作效率很高。鋁材料在擠出成型后往往還要有去毛邊的程序,如果對外形的要求比較高的話,鋁材料還要進行鍍鎳等工序,加工周期還將增長。

(4)更加環保和安全

在塑料外殼的生產過程中,幾乎不會產生什么有毒污染,而鋁殼在生產中經常會有電鍍的工序,而電鍍產生的廢液中的金屬會對水源和土壤造成嚴重的污染。

(5)簡化啟動

對于如球泡燈之類外殼散熱的LED照明系統,當外殼為鋁合金時,由于外殼導電,內部必須采用隔離啟動系統,當絕緣導熱塑料做外殼時就可以采用非隔離啟動系統,這種啟動相對于原本帶隔離系統的啟動方式來說不僅成本較低而且體積較小,這樣不僅可以降低成本而且所占空間會更小。

(6)降低系統成本

作為一種新材料,單位質量的導熱塑料價格目前是高于鋁的,但作為整個散熱系統成本卻并不僅限于材料成本,還包括加工后處理及包裝運輸等。綜合起來導熱塑料散熱器的綜合成本相較于鋁制散熱器是有明顯優勢,且數量越大,塑料的成本優勢越明顯。另外,塑料導熱材料目前處于一個初級階段,將來的價格隨產業的發展和產品量的增加一定會降低,而鋁作為有色金屬的價格卻不太可能有明顯的降低。

應用實例

LED球泡燈外殼

用塑料代替鋁做LED燈具外殼,首先要注意選用的塑料要有良好的絕緣性能,同時要求較高的散熱性能,此外必須具有高熔點、高模量和高強度,并能經受多次高低溫循環試驗。這是因為燈具外殼并沒有散熱翅片,為減少殼體熱阻,要求薄壁殼體,這對材料的流動性提出了極高的要求。目前多數球泡燈采用塑包鋁的形式,即在鋁燈殼的外部注塑包覆一層導熱塑料,LED芯片產生的熱量首先通過鋁殼擴散到整個燈體,而外覆導熱材料既起到的絕緣保護又起到了將熱量散發到環境中的作用。總的來說應用于球泡燈的這類絕緣導熱材料受限于成本及導熱機理,材料的導熱系數多局限于1W/m·k以下,技術含量不高。目前在這一領域的導熱塑料廠家包括廣東偉的、杭州本松、江蘇納諾等。

LED車燈散熱器

近年來LED車燈逐步取代傳統的鹵素燈和氙氣燈成為主流。與民用的LED照明相比,LED車燈的單顆LED芯片功率更大,熱流密度更大,散熱要求更苛刻,而狹小的發動機艙決定了車燈LED散熱器更加注重結構設計和重量。早先年導熱材料由于導熱系數無法達到散熱的苛刻要求,LED車燈領域一直采用鋁制散熱器,但近年來隨著塞拉尼斯,杜邦等公司開發出高熱導率的導熱塑料,用這類塑料制造的LED車燈散熱器也開始應用于標致5008、福特野馬GT350等車型上。國內各個車燈廠在早先年也接觸過類似材料,但由于價格高企,力學性能無法滿足車規要求等因素而未能推廣開。近年來國內的杭州本松新材推出擁有自主知識產權的A190G6 TD系列高導熱尼龍材料,其綜合熱導率能達到20W/m·K以上,在導熱能力、力學性能上都超過國外的同類產品且成本大幅下降,從而重新引發了各家燈廠采用導熱塑料的興趣。目前本松新材正與華域視覺、海拉車燈、星宇車燈等頭部車燈企業展開合作,以期大規模推廣國產LED車燈導熱塑料散熱器。

LED工業照明散熱器

LED工業照明燈具的特點是單顆芯片功率小,照明總功率大,動輒100-200W的照明功率決定與之相配套的散熱器體積巨大。這種情況下采用高熱導率的導熱塑料取代原先的鋁制散熱器可以有效減輕燈具質量,節省制造費用。同樣的由于總發熱量的提高,及散熱器大體積帶來的注塑工藝復雜化,對于用于這類散熱器的導熱材料在導熱能力、力學性能、流動性等方面有很高的技術要求。同樣以本松新材的A190G6 TD系列為例,通過調整高導熱材料的熱導系數及流動性,可以將不同類別的高導熱塑料應用于路燈模組、工礦燈、投光燈等LED工業照明散熱器。

相信隨著技術的發展會制備出性能更好的導熱塑料,除了應用于LED等燈具上,能夠更廣泛的應用于電子電器等其他產品上。

浙公網安備33011002013863號

浙公網安備33011002013863號 企業郵箱

企業郵箱 辦公系統

辦公系統